Innovative Batterietechnik für Flurförderzeuge

Unter Strom

Elektrische Antriebe sind die Zukunft der Mobilität. Das gilt nicht nur für Autos, sondern auch Flurförderzeuge. Der Schlüssel dazu sind neue Batteriekonzepte, vor allem auf Basis der Lithium-Ionen-Technik. Welche Vor- und Nachteile haben unterschiedliche Batteriearten? Wohin entwickelt sich die Lithium-Ionen-Batterie? Und wie können Anwender sie bestmöglich einsetzen?

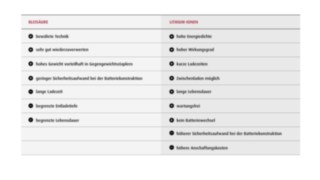

Bleisäure- oder Lithium-Ionen: Welche Batterie ist besser?

Das kommt auf die Aufgabe an. Wer seinen Stapler im 1-Schicht-Betrieb einsetzt, viel Zeit zum Laden oder Wechseln der Batterien hat und regelmäßige Wartung nicht scheut, der wird noch einige Zeit gut mit herkömmlichen Bleisäure-Batterien arbeiten können. Wer eine moderne, hochgetaktete und teilweise automatisierte Intralogistik betreibt, kommt um die Lithium-Ionen-Technik nicht mehr herum.

Lithium-Ionen-Batterien: Das überlegene System

Lithium-Ionen-Batterien bieten zahlreiche Systemvorteile. Sie haben eine höhere Energiedichte, einen höheren Wirkungsgrad und einen längeren Lebenszyklus. Außerdem sind sie deutlich wartungsärmer als Bleisäure-Batterien. Vor allem aber ist es möglich, Lithium-Ionen-Batterien im laufenden Betrieb in kurzen Pausen aufzuladen. Dieses prozessintegrierte Laden ist ein wesentlicher Schritt zum kontinuierlichen 2- oder sogar 3-Schicht-Betrieb.

Wer eine moderne, hochgetaktete und teilweise automatisierte Intralogistik betreibt, kommt um die Lithium-Ionen-Technik nicht mehr herum.

Dr. Joachim Hirth, Application Engineer

Mit Sicherheit volle Leistung

Bei Batterien, die in Autos eingesetzt werden, gibt es regelmäßig Berichte über Störungen bis hin zu Bränden. Für Flurförderzeuge gelten andere Spielregeln. Bereits im Alltagsbetrieb ohne Unfälle sind die möglichen mechanischen Belastungen wesentlich höher als im Auto. Die Batterien in den Flurförderzeugen von Linde Material Handling sind deshalb so konstruiert, dass die Batterien auch bei Unfällen nicht zerstört werden. Dank eines mehrstufigen Sicherheitssystems sind bei Linde Lithium-Ionen-Batterien sowohl Zellen und Module als auch die komplette Batterie speziell geschützt. So nutzt Linde beispielsweise ein anderes Kathoden- und Anodenmaterial als die Hersteller von Automobilbatterien. Dieses Material ist thermisch wesentlich stabiler. Außerdem schützt ein massiver Trog aus Stahl den Batteriekörper bei Unfällen.

Hochspannung: Lithium-Ionen-Batterien brauchen mehr Lade-Power

Die größten Veränderungen gibt es bei der Infrastruktur für die Energieversorgung. Insbesondere Betriebe, die mehrere Fahrzeuge mit Lithium-Ionen-Batterien betreiben wollen, brauchen eine höhere elektrische Anschlussleistung. Abhängig von der Flottengröße müssen Betreiber ihre Stromversorgung inklusive Leitungen, Sicherungen und Steckdosen anpassen. Einfach mal mehr Leistung aus der Leitung ziehen, geht also nicht. Dafür sparen sie den Platz ein, den sie bislang für die Lagerung und das Laden der Bleisäurebatterien benötigt haben. Die Ladeinfrastruktur selbst ist extrem schlank. Die Ladegeräte können Anwender flexibel überall dort aufstellen, wo es sinnvoll ist. Das ermöglicht es auch, kurze Pausen zu nutzen, um die Fahrzeuge zwischendurch zu laden.

Induktion – die Ladetechnik der Zukunft

Noch werden Lithium-Ionen-Batterien mit herkömmlichen kabelgebundenen Ladegeräten geladen. Wesentlich eleganter ist die elektromagnetische Induktion. Das Prinzip ist einfach: An der Ladestation wird mit Hilfe einer Spule, dem Sender, ein Magnetfeld erzeugt. Fährt ein Fahrzeug an die Ladestation, wird in einer Empfangsspule des Fahrzeugs eine Wechselspannung erzeugt, mit der wiederum dessen Batterie aufgeladen wird. Die Ladestationen können feste Kontaktpunkte oder -schienen, oder aber auch eine komplette Fläche sein, auf der das Fahrzeug abgestellt wird. Allerdings steigen mit dieser Ladetechnik die Anforderungen an einen sicheren Betrieb.

So sind unter anderem Systeme vorgeschrieben, die Fremdkörper (Foreign Object Detection) und Lebewesen (Living Object Detection) automatisch erkennen. Außerdem müssen Ladestationen und Fahrzeuge miteinander kommunizieren, um Informationen über zentrale Parameter auszutauschen wie beispielsweise Ladestände, Energiebedarf und maximale Kapazität auszutauschen. Das Gute daran: Eine derart vernetzte Infrastruktur ist ein wesentliches Element für ein intelligent vernetztes Energie- und Flottenmanagement, denn bei der Intralogistik der Zukunft werden geführte und autonome Fahrzeuge sowie die Ladetechnik kontinuierlich miteinander kommunizieren.

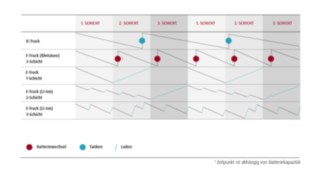

Individuelle Lösungen für den Mehrschichtbetrieb

Lithium-Ionen-Batterien ermöglichen es, das Energiesystem des Flurförderzeugs genau auf den jeweiligen Einsatzzweck zuzuschneiden. Abhängig von seinen konkreten Anforderungen bekommt der Anwender eine genau auf ihn zugeschnittene effiziente Energielösung. Linde kann beispielsweise die Lastprofile präzise an den jeweiligen Energiebedarf anpassen und so den Verbrauch optimieren.

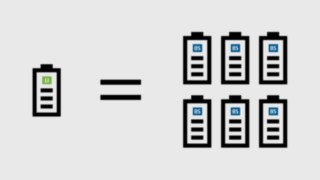

Aber: Trotz der hohen gespeicherte Energiemenge reicht die Kapazität der aktuellen Lithium-Ionen-Batterien nicht in allen Fällen aus, wenn es darum geht, einen harten 3-Schicht-Betrieb zu ermöglichen. Für Anwender, die diese Anforderungen stellen, entwickelt Linde deshalb speziell angepasste Arbeits- und Ladestrategien mit kurzen Zwischenladezeiten. Voraussetzung dafür sind schnelladefähige Batterien und ein entsprechend leistungsfähiger Netzanschluss. Die Vorteile einer solchen Lösung sind eindeutig. Eine Lithium-Ionen-Batterie kann in einem solchen 3-Schicht-Betrieb zwischen vier und sechs Bleisäure-Batterien ersetzen.

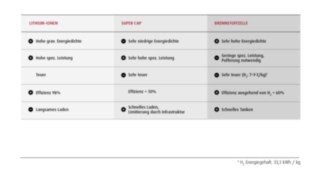

Lithium-Ionen-Batterien – Energiespeicher mit Zukunft (und zwei Blicke über den Tellerrand)

Lithium-Ionen-Batterien haben sich in der Praxis bewährt und haben hervorragende Entwicklungsperspektiven. Das größte Potenzial liegt dabei in der Weiterentwicklung der Elektrodenmaterialien. Experten rechnen damit, dass die Kapazität von Lithium-Ionen-Batterien in den kommenden Jahren um bis zu 40 Prozent steigen wird. Möglich machen das Anoden, die deren Kapazität durch die Anreicherung des Materials mit Silizium steigt sowie hochvoltstabile Elektrolyte, die die Leistungsfähigkeit der Kathoden deutlich verbessern.

Relevant für die zukünftige Versorgung elektrisch betriebener Flurförderzeuge ist auch die Brennstoffzellentechnik. Deren wesentliche Vorteile in der Anwendung sind die sehr hohe Energiedichte sowie die schnelle Betankung. Außerdem setzt der Antrieb als Emission lediglich Wasser frei. Die Nachteile sind der Aufwand für die Gewinnung und Speicherung des Wasserstoffes, der höhere Wartungsaufwand sowie der geringe Wirkungsgrad. Dennoch betreiben Anwender in den USA derzeit schon rund 16.000 Flurförderzeuge mit Wasserstoffantrieb – auch dank einer gezielten Förderpolitik für den alternativen Energieträger.

Eine weitere interessante Speichertechnik der Zukunft könnten die so genannten „Superkondensatoren“ oder „Supercaps“ sein: Bei diesen Festkörperbatterien wird die Energie gespeichert, indem die Ladungen im Material selbst verschoben werden. Das Prinzip ist vielversprechend, da der zeitaufwändige chemische Ladeprozess entfällt. Die Energiedichte ist allerdings noch viel zu niedrig und die Kosten sind extrem hoch. Erste Lösungen, die auf dieser Technik beruhen, findet man in der Intralogistik daher vor allem bei automatisierten stationären Systemen, bei denen die Batterien schnell zwischengeladen werden können. Bis zu einer flächendeckenden Nutzung ist es allerdings noch ein weiter Weg.

Bis es soweit ist, dürfte sich die Lithium-Ionen-Technik wegen ihrer systemspezifischen Vorteile als Rückgrat für den intelligenten Energiemix in der Intralogistik etablieren. Die Kombination aus Energiedichte, hoher Leistung, Effizienz und leichter Bedienbarkeit zu vergleichsweise moderaten Kosten bietet derzeit kein anderer Energieträger.